En el dinámico mundo de la logística, la automatización emerge como una fuerza transformadora, impulsada por el auge del comercio electrónico y las crecientes demandas de eficiencia y rapidez. El año 2024 marca un punto de inflexión crucial, donde la automatización de almacenes está preparada para redefinir el panorama de la cadena de suministro.

Este artículo te sumerge en las 11 tendencias principales que están dando forma al futuro de la automatización de almacenes, equipándote con las herramientas y el conocimiento necesarios para navegar por este panorama en constante evolución.

¿Qué es la automatización del almacén?

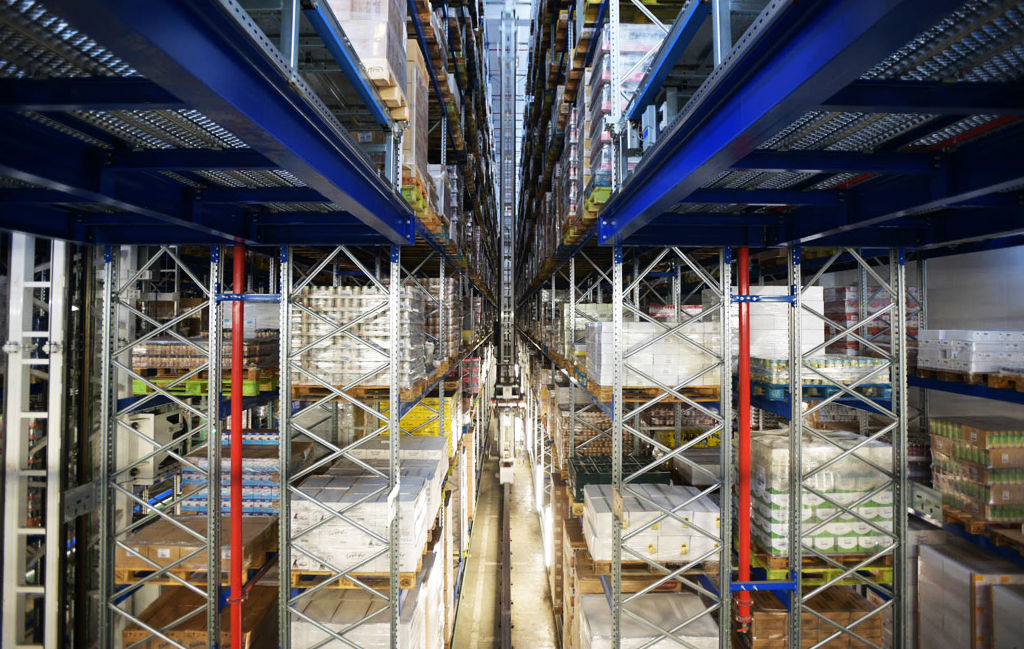

La automatización de almacenes es la implementación de tecnologías avanzadas para optimizar y gestionar de forma autónoma las operaciones dentro de un centro de almacenamiento.

adquirir un erp

adquirir un CRM

¿Cuáles son los beneficios de la automatización del almacén?

La automatización de almacenes está revolucionando la industria logística, ofreciendo una gama de beneficios que transforman la forma en que operan las empresas.

Mayor eficiencia y productividad:

- Reducción de tiempos de ciclo: Las tareas manuales repetitivas y lentas se automatizan, agilizando el flujo de trabajo y aumentando la capacidad de procesamiento de pedidos.

- Optimización del picking y packing: Los robots y sistemas automatizados realizan la recolección y empaquetado de pedidos con mayor precisión y velocidad, minimizando errores y mermas.

Precisión mejorada:

- Minimización de errores: La automatización reduce la intervención humana, lo que disminuye significativamente la posibilidad de errores en la preparación de pedidos, el manejo de productos y la gestión de inventario.

- Mayor satisfacción del cliente: La entrega precisa y oportuna de pedidos completos conduce a una mayor satisfacción del cliente y reduce las devoluciones y reclamaciones.

Mayor seguridad:

- Disminución de riesgos laborales: Se eliminan o reducen tareas manuales peligrosas como el levantamiento de objetos pesados o el trabajo en alturas, mejorando la seguridad de los trabajadores.

- Entorno de trabajo más seguro: La automatización crea un entorno de trabajo más seguro y saludable para los empleados, reduciendo el riesgo de accidentes y lesiones.

11 tendencias tecnológicas en automatización de almacenes

Sistemas de gestión de almacenes

Los sistemas de gestión de almacenes (WMS) son aplicaciones de software diseñadas para ayudar con las operaciones diarias del almacén.

Estos sistemas le permiten controlar, monitorear y optimizar las funciones clave de su almacén.

Eso incluye:

- Seguimiento de inventario

- Dirigir las actividades de selección, embalaje y envío.

- E incluso coordinar equipos de manipulación de materiales.

Robots colaborativos

Los robots colaborativos, o “cobots” para abreviar, son robots diseñados para trabajar codo a codo con trabajadores humanos.

El propósito de utilizar cobots es reducir errores, aumentar la velocidad y la eficiencia operativa y liberar tiempo para otras tareas.

Los cobots se pueden utilizar en muchas operaciones de almacén, incluido el embalaje, la selección, la paletización y la inspección.

Algunos de los principales proveedores de cobots incluyen:

- Robots universales

- Robot tecnólogo

- Robótica Locus

Vehículos guiados automáticamente y robots móviles autónomos

Los vehículos guiados automáticamente (AGV) son vehículos autoguiados diseñados para moverse por todo su almacén con un operador a bordo.

A diferencia de los AGV, los robots móviles autónomos (AMR) están diseñados para moverse automáticamente sin un operador a bordo.

Pueden hacerlo a través de sensores que interpretan y comprenden su entorno.

En general, el propósito de utilizar estas máquinas es reducir las acciones repetitivas, como mover carga de un lugar a otro.

Sistemas automatizados de almacenamiento y recuperación

Los sistemas automatizados de almacenamiento y recuperación (AS/RS) almacenan y recuperan carga en ubicaciones específicas dentro de un almacén.

Estos sistemas están diseñados para seguir rutas establecidas y obtener materiales automáticamente.

Como resultado, pueden eliminar la necesidad de que los trabajadores humanos realicen estas tareas.

Los sistemas AS/RS pueden venir en muchas configuraciones diferentes, dependiendo de la naturaleza de las operaciones de un almacén.

Por ejemplo, pueden consistir en grúas, lanzaderas, módulos de elevación vertical (VLMs) o carruseles, entre muchos otros.

Usables

Algunos ejemplos incluyen gafas inteligentes de realidad aumentada, guantes con activación mediante dedos y pulseras con seguimiento GPS.

Cada uno está equipado con sensores inteligentes y está diseñado para ser usado por operadores de almacén .

Los dispositivos están conectados a la web y brindan información para orientar a los usuarios sobre cómo agilizar las operaciones.

Por ejemplo, pueden mostrarle cómo almacenar, recibir, navegar, enviar e incluso cómo levantar mercancías, todo sin apartar la vista de su trabajo.

Otros beneficios asociados con los wearables incluyen:

- Trabajadores menos distraídos . Los wearables eliminan la necesidad de papeleo o dispositivos electrónicos engorrosos, lo que permite a los trabajadores concentrarse en las tareas de selección.

- Mayor eficiencia . Los wearables ayudan a reducir la cantidad de “puntos de contacto” necesarios para completar tareas, lo que permite a los trabajadores hacer más en menos tiempo.

Mantenimiento predictivo

La mayoría de las personas están familiarizadas con el mantenimiento reactivo .

Esto ocurre cuando las reparaciones se realizan únicamente cuando el equipo se avería.

Por el contrario, el mantenimiento predictivo se refiere a la monitorización de los equipos para detectar posibles defectos antes de que provoquen una falla.

Estos sistemas pueden entonces tomar las medidas de prevención necesarias programando automáticamente el mantenimiento correctivo.

Un sistema de software de mantenimiento predictivo conecta y analiza datos utilizando sensores como monitoreo acústico, termografía infrarroja y análisis de vibraciones.

También pueden integrarse con sistemas empresariales como software de planificación de recursos empresariales (ERP) y controles industriales.

Sistemas de gestión de flotas

La gestión de flotas se refiere al seguimiento y la gestión de los vehículos de una organización.

El objetivo de la gestión de flotas es garantizar la máxima productividad y eficiencia, reduciendo al mismo tiempo los costos operativos.

Se estima que el 75% de los administradores de flotas dependen del software de gestión de flotas y de la telemática de vehículos para ejecutar sus operaciones diarias.

Estos sistemas recopilan y analizan datos de los dispositivos montados en cada vehículo, como la velocidad, el tiempo de funcionamiento del motor y el uso de combustible.

Estos datos pueden luego utilizarse para encontrar formas de mejorar las operaciones y reducir costos.

En el caso de los almacenes, en particular, a menudo se utilizan sistemas de gestión de flotas para realizar el seguimiento de las carretillas elevadoras.

Sistemas Pick-to-Light y Put-to-Light

Los sistemas pick-to-light utilizan dispositivos de luz que indican a los trabajadores dónde retirar los artículos pedidos del almacenamiento.

En primer lugar, el trabajador simplemente escanea un código de barras asignado a un pedido.

Luego, las luces montadas en las estanterías indican qué artículos elegir para completar el pedido.

La idea es eliminar la necesidad de que los trabajadores vean manualmente los tickets de selección, lo que puede generar más errores y menos eficiencia.

Selección de voz

La selección por voz es un método que utiliza comandos verbales para ayudar a los trabajadores del almacén a cumplir con los pedidos.

Normalmente, los sistemas de picking por voz se integran con un sistema de gestión de almacén o un software de planificación de recursos empresariales.

Una vez que llega un pedido, el sistema de selección por voz determinará los requisitos del pedido.

Luego, transmitirán verbalmente la información a los trabajadores, quienes recibirán los comandos a través de unos auriculares.

Sistemas de clasificación automatizados

La clasificación automatizada es una forma de eliminar el elemento de trabajo manual de identificar materiales en un sistema transportador y desviarlos a ubicaciones específicas en su almacén.

Estos sistemas automatizados utilizan una variedad de tecnologías para hacer esto, incluidos lectores de códigos de barras y sensores.

Los sistemas de clasificación automatizados pueden ser de dos tipos, generalmente:

- Clasificadores de cajas, que manejan contenedores enteros

- Clasificadores unitarios, que manejan artículos individuales

Dentro de estas dos categorías, existen muchos sistemas de clasificación que pueden inclinar, pivotar, empujar o dejar caer artículos sobre una cinta transportadora para desviarlos hacia donde deben ir.

Internet industrial de las cosas

La Internet industrial de las cosas (IIoT) es la red de dispositivos conectados en un entorno industrial.

Esto puede incluir muchas de las tecnologías que hemos cubierto, como sistemas de gestión de almacenes, software de mantenimiento predictivo y vehículos guiados automatizados.

Esta “red” interconectada permite interactuar, compartir información y, en última instancia, proporcionar formas de mejorar la coordinación y la eficiencia.

Los beneficios de equipar su almacén con el Internet industrial de las cosas incluyen:

- Mayor eficiencia y productividad . El IIoT puede ayudar a los almacenes a detectar deficiencias en las operaciones que afectan la eficiencia de las mismas.

- Costos más bajos . Una mejor comunicación entre el equipo y el software puede ayudar a reducir problemas como el tiempo de inactividad no planificado y el uso ineficiente del equipo.

BAC Credomatic Woocommerce

From $12.42 - $41.67 / monthly

BAC Credomatic Woocommerce

From $12.42 - $41.67 / monthly Mercado Pago Pagos Recurrentes Suscripciones Woocommerce

$12.42 / monthly

Mercado Pago Pagos Recurrentes Suscripciones Woocommerce

$12.42 / monthly Glovo Woocommerce (Laas Partners On Demand)

From $12.42 - $41.67 / monthly

Glovo Woocommerce (Laas Partners On Demand)

From $12.42 - $41.67 / monthly BBVA WooCommerce México

From $12.42 - $50.00 / monthly

BBVA WooCommerce México

From $12.42 - $50.00 / monthly Niubiz Woocommerce Premium

Niubiz Woocommerce Premium

NeoNet Guatemala WooCommerce (Cybersource)

From $8.25 - $32.50 / monthly

NeoNet Guatemala WooCommerce (Cybersource)

From $8.25 - $32.50 / monthly Bank Transfer Pro Woocommerce

From $2.42 - $12.42 / monthly

Bank Transfer Pro Woocommerce

From $2.42 - $12.42 / monthly Estafeta Woocommerce México

From $12.42 - $41.67 / monthly

Estafeta Woocommerce México

From $12.42 - $41.67 / monthly Tienda Online Tecnología y Gadgets

From $99.17 - $2000.00 / monthly

Tienda Online Tecnología y Gadgets

From $99.17 - $2000.00 / monthly Tienda Online Productos para Animales

From $99.17 - $2000.00 / monthly

Tienda Online Productos para Animales

From $99.17 - $2000.00 / monthly Tienda Online Farmacéutica

From $99.17 - $2000.00 / monthly

Tienda Online Farmacéutica

From $99.17 - $2000.00 / monthly Tienda Online Artículos Infantiles

From $99.17 - $2000.00 / monthly

Tienda Online Artículos Infantiles

From $99.17 - $2000.00 / monthly Tienda Online Hogar y Decoración

From $99.17 - $2000.00 / monthly

Tienda Online Hogar y Decoración

From $99.17 - $2000.00 / monthly Tienda Online Alimentos Funcionales

From $99.17 - $2000.00 / monthly

Tienda Online Alimentos Funcionales

From $99.17 - $2000.00 / monthly Tienda Online Productos Gourmet y de Alta Gama

From $99.17 - $2000.00 / monthly

Tienda Online Productos Gourmet y de Alta Gama

From $99.17 - $2000.00 / monthly Tienda Online Productos de Cocina

From $99.17 - $2000.00 / monthly

Tienda Online Productos de Cocina

From $99.17 - $2000.00 / monthly Tienda Online Comida Rápida

From $99.17 - $2000.00 / monthly

Tienda Online Comida Rápida

From $99.17 - $2000.00 / monthly SAP Woocommerce ERP Connector

From $165.83 - $332.50 / monthly

SAP Woocommerce ERP Connector

From $165.83 - $332.50 / monthly Mercado Libre Odoo App Connector

Mercado Libre Odoo App Connector

Uber Direct Woocommerce

From $12.42 - $41.67 / monthly

Uber Direct Woocommerce

From $12.42 - $41.67 / monthly Whatsapp Woocommerce Orders

From $2.42 - $50.00 / monthly

Whatsapp Woocommerce Orders

From $2.42 - $50.00 / monthly Table Rate Shipping and Pick Up in Store Locator Woocommerce

From $9.92 - $24.92 / monthly

Table Rate Shipping and Pick Up in Store Locator Woocommerce

From $9.92 - $24.92 / monthly Moodle Proctoring Reconocimiento Facial

Moodle Proctoring Reconocimiento Facial

BAC Credomatic Magento Fac Powertranz / Cardinal

$82.50 / monthly

BAC Credomatic Magento Fac Powertranz / Cardinal

$82.50 / monthly Binance Pay WordPress Woocommerce

Binance Pay WordPress Woocommerce

Paypal Friends and Family Woocommerce (0% Comisiones)

$41.67 / monthly

Paypal Friends and Family Woocommerce (0% Comisiones)

$41.67 / monthly